您所在的位置:

空壓機(jī)培訓(xùn)100課之012:附錄-中國(guó)螺桿壓縮機(jī)的發(fā)展歷程

編輯:瑞田 發(fā)布時(shí)間:2019-09-26 關(guān)注:

(本文主要陳述螺桿空氣壓縮機(jī)的發(fā)展歷史)

1

薄弱的工業(yè)基礎(chǔ)

壓縮機(jī)行業(yè)蹣跚起步

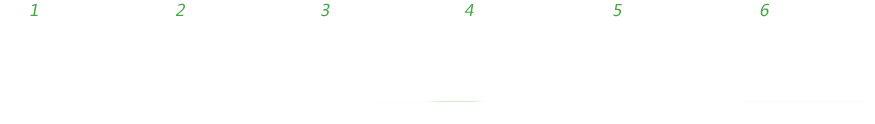

眾所周知,建國(guó)初期我國(guó)工業(yè)基礎(chǔ)極其薄弱。

為了滿足工業(yè)化中對(duì)燃料和鋼鐵的需求,迅速開(kāi)發(fā)我國(guó)煤炭和礦山資源,國(guó)家急需大量的礦山開(kāi)采設(shè)備,尤其是對(duì)空氣壓縮機(jī)等風(fēng)動(dòng)工具,這促成我國(guó)空氣壓縮機(jī)制造業(yè)的興起。

這一時(shí)期,國(guó)內(nèi)壓縮機(jī)制造只停留在簡(jiǎn)單仿制和修理階段,設(shè)備簡(jiǎn)陋,無(wú)一家專業(yè)的壓縮機(jī)制造廠。國(guó)家新建和轉(zhuǎn)產(chǎn)成立了一批壓縮機(jī)制造廠,由此才形成了中國(guó)壓縮機(jī)制造業(yè)雛形。

2

從“0”到“1”

我國(guó)螺桿壓縮機(jī)的艱辛之路

1934年瑞典人發(fā)明了世界上第一臺(tái)不對(duì)稱齒形的螺桿壓縮機(jī)以來(lái),國(guó)外螺桿壓縮機(jī)技術(shù)得到較快的發(fā)展。

但我國(guó)因基礎(chǔ)差,加上國(guó)外實(shí)行技術(shù)封鎖,以及制造工藝上要求較高,進(jìn)入六十年代以后,雖然國(guó)內(nèi)某些企業(yè)開(kāi)始了探索,但由于轉(zhuǎn)子制造工藝沒(méi)有解決,我國(guó)螺桿壓縮機(jī)技術(shù)發(fā)展緩慢,直到1965年以后才得到一定發(fā)展。

而同期國(guó)外,特別是上世紀(jì)70年代制造螺桿壓縮機(jī)的公司數(shù)目成倍增長(zhǎng),幾乎所有原來(lái)生產(chǎn)往復(fù)活塞壓縮機(jī)的主要公司都逐漸開(kāi)始生產(chǎn)螺桿壓縮機(jī)。

1965年,上海壓縮機(jī)廠、上海第三壓縮機(jī)廠和杭州透平機(jī)廠(后改名杭州汽輪機(jī)廠)等對(duì)螺桿壓縮機(jī)進(jìn)行了摸索和研究。

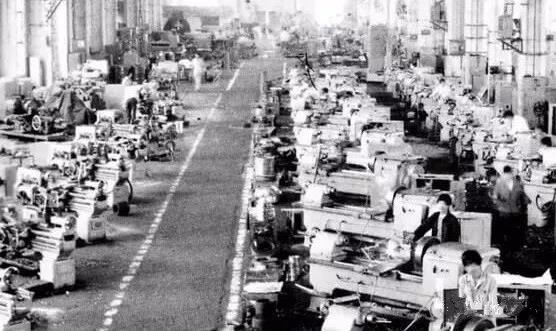

上壓老照片

上海第三壓縮機(jī)廠按“反廓成形法”(即按照樣機(jī)轉(zhuǎn)子端面形狀制成刀片,以加工實(shí)際轉(zhuǎn)子相反的方向)仿制完成了排氣量為40m³/min,排氣壓力為2公斤/cm²的40/2型螺桿壓縮機(jī)在衢州化工廠投入使用,成為我國(guó)螺桿壓縮機(jī)生產(chǎn)最早的廠家。

1965年,北京第一通用機(jī)械廠和無(wú)錫壓縮機(jī)廠還分別試制完成了排氣量11.5m³/min,排氣壓力20公斤/cm²的丙烷壓縮機(jī)和D6.5-10/26~36型氫氣循環(huán)壓縮機(jī)。杭州透平機(jī)廠為大慶油田天燃?xì)饧敼こ桃采a(chǎn)了一臺(tái)排氣量40m³/min的螺桿空氣壓縮機(jī)。

另外,一機(jī)部決定按首都鋼鐵廠從日本引進(jìn)的冶金設(shè)備研制配套的6000m³/h空分設(shè)備,試制排氣量38200m³/h的LG63型大型螺桿空氣壓縮機(jī),由上海壓縮機(jī)廠承擔(dān)了試制任務(wù)。于1968年3月完成了LG63C×2—63D大型螺桿壓縮機(jī)的試制任務(wù)。

西安交大老照片

該廠和西安交通大學(xué)合作,在一些前期工作的基礎(chǔ)上,于當(dāng)年十月完成了《加工螺桿壓縮機(jī)轉(zhuǎn)子成形銑刀設(shè)計(jì)資料》,這對(duì)我國(guó)螺桿壓縮機(jī)的發(fā)展發(fā)揮了作用。

并在翌年與中國(guó)科學(xué)院華東電子計(jì)算技術(shù)研究所合作,編制了LG63型壓縮機(jī)轉(zhuǎn)子成形銑刀的計(jì)算程序,完成了刀具的截形計(jì)算。又自行設(shè)計(jì)、制造了重達(dá)30噸的大型螺桿加工機(jī)床,解決了Ф600直徑轉(zhuǎn)子的加工難題等。

這一系列工作為大型螺桿壓縮機(jī)制造創(chuàng)造了條件。雖然有某些技術(shù)問(wèn)題尚未得到解決,但卻為我國(guó)大型螺桿壓縮機(jī)的制造積累了經(jīng)驗(yàn)。

1966年通用機(jī)械研究所組織上海第三壓縮機(jī)廠、上海氣閥廠、無(wú)錫壓縮機(jī)廠、天津冷氣機(jī)廠和重慶通用機(jī)械廠等單位,對(duì)瑞典PR600、PR365LD型移動(dòng)螺桿壓縮機(jī)及日本產(chǎn)KS2370型移動(dòng)式空氣壓縮機(jī)進(jìn)行了性能測(cè)試、分析,在此基礎(chǔ)上,1966年,轉(zhuǎn)子型線為對(duì)稱圓弧型線的10m³/min螺桿壓縮機(jī)誕生,主要性能達(dá)到了進(jìn)口樣機(jī)的水平。并于1967年完成移動(dòng)螺桿壓縮機(jī)的設(shè)計(jì)和試制。

1966年,無(wú)錫壓縮機(jī)廠和上海第三壓縮機(jī)廠先后仿制成功LC20—l0/7型螺桿壓縮機(jī)和LG20—20/7型螺桿壓縮機(jī),性能接近國(guó)外樣機(jī)水平。同年,柳州第二空壓機(jī)廠也完成了LG20-10/7型螺桿壓縮機(jī)的試制。但由于對(duì)稱型線本身的缺陷,其功率消耗較往復(fù)活塞壓縮機(jī)的同類產(chǎn)品高30%。

為提高產(chǎn)品精度,各壓縮機(jī)企業(yè)相繼開(kāi)展了銑刀精度提升和制造專用銑床的工作。柳州第二空壓機(jī)廠首先采田靠模加工銑刀獲得成功,無(wú)錫壓縮機(jī)廠又將靠模放在光學(xué)曲線磨床上,用五十倍放大圖成形磨削,并且用大型工具顯微鏡檢查磨削結(jié)果,使銑刀精度得到提高。

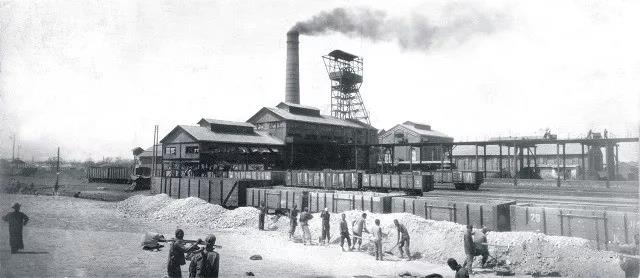

錫壓老廠址

與此同時(shí),通用機(jī)械研究所、上海第三壓縮機(jī)廠、上海壓縮機(jī)廠和天津冷氣機(jī)廠組成聯(lián)合設(shè)計(jì)組,對(duì)無(wú)錫壓縮機(jī)廠設(shè)計(jì)制造的銑刀磨床再次加以改進(jìn),經(jīng)過(guò)一系列的提高發(fā)展后,到上世紀(jì)七十年代已使銑刀精度達(dá)到最大誤差在±0.005毫米以內(nèi)(出現(xiàn)在曲線接點(diǎn)處),刃磨工時(shí)也從過(guò)去的手工操作40~50分鐘,縮短到20~30分鐘。

七十年代以后,國(guó)外生產(chǎn)的螺桿壓縮機(jī)轉(zhuǎn)子型線已經(jīng)迭代,使比功率大幅度下降。

為了趕上國(guó)際先進(jìn)水平,1973年,根據(jù)一機(jī)部下達(dá)的“螺桿壓縮機(jī)降低比功率的試驗(yàn)研究”課題,由通用機(jī)械研究所、無(wú)錫壓縮機(jī)廠聯(lián)合,針對(duì)直接影響壓縮機(jī)比功率的轉(zhuǎn)子型線壓出側(cè)存在“漏氣三角型”問(wèn)題,進(jìn)行了一系列試驗(yàn)研究,這項(xiàng)成果在LG20—10/7型空氣壓縮機(jī)上應(yīng)用獲得成功,是我國(guó)螺桿壓縮機(jī)發(fā)展史上的一次進(jìn)步。

1974年,通用機(jī)械研究所和天津冷氣機(jī)廠聯(lián)合設(shè)計(jì)試制了LG20D一40/7、LG20D一9/16型螺桿壓縮機(jī),并進(jìn)行了最佳園周速度,特長(zhǎng)導(dǎo)程和允許壓力試驗(yàn),給制訂螺桿壓縮機(jī)導(dǎo)程長(zhǎng)徑比、氣量系列標(biāo)準(zhǔn)提供了實(shí)驗(yàn)依據(jù)。

七十年代后期,無(wú)錫壓縮機(jī)廠先后設(shè)計(jì)試驗(yàn)了立式筒體內(nèi)安裝臥式精分離器濾芯,臥式筒體上方安裝立式精分離器濾芯,臥式筒體上方并列粗、精分離器濾芯等三種結(jié)構(gòu)形式的油分離系統(tǒng)。油分離技術(shù)上的突破,使螺桿壓縮機(jī)的整體水平有所提高,耗油量由150~250mg/m³下降到30mg/m³左右。

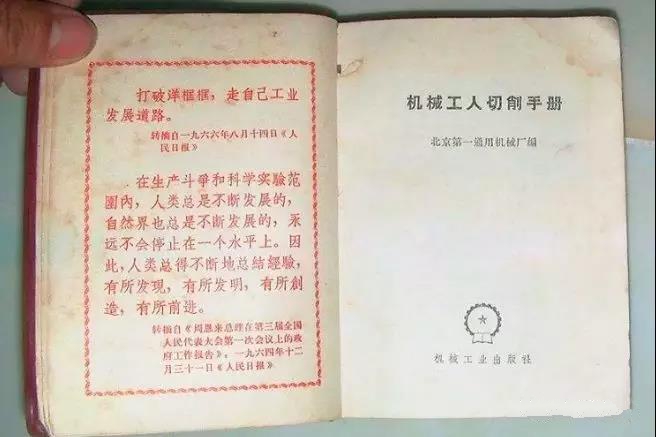

曾經(jīng)的“北一通”編寫(xiě)出版的《機(jī)械工人切削手冊(cè)》

單螺桿的情況:?jiǎn)温輻U壓縮機(jī)主要是由螺桿、星輪葉片和機(jī)殼三部分組成,具有結(jié)構(gòu)簡(jiǎn)單,運(yùn)轉(zhuǎn)可靠,振動(dòng)小,噪聲低等特點(diǎn)。這種機(jī)器是法國(guó)人辛麥恩(Zimmern)1960年發(fā)明,上世紀(jì)七十年代開(kāi)始正式投產(chǎn)。

七十年代中期,北京第一通用機(jī)械廠通過(guò)樣本和一些資料的介紹,開(kāi)始單螺桿壓縮機(jī)的探索,終于在1976年11月試制成功我國(guó)首臺(tái)單螺桿空氣壓縮機(jī)OG一9/7型,其比功率為6.3kW/(m³/min)。之后,又試制了OG23—9/7型低噪聲全罩式噴油單螺桿壓縮機(jī)。這種機(jī)型在我國(guó)還僅是剛剛開(kāi)始研究,在性能穩(wěn)定特性等方面尚存在許多不足。

這一時(shí)期,我國(guó)螺桿壓縮機(jī)主要以仿制為主,在設(shè)計(jì)、制造水平上與國(guó)際先進(jìn)水平相比尚存在較大的差距。

3

“改開(kāi)”快車道

引進(jìn)吸收,變化與變革

改開(kāi)之后,壓縮機(jī)制造業(yè)進(jìn)入轉(zhuǎn)型升級(jí)、進(jìn)步和壯大時(shí)期。在規(guī)模、技術(shù)水平和所有制等方面發(fā)生了巨大變化與深刻的變革。產(chǎn)業(yè)升級(jí)、產(chǎn)品結(jié)構(gòu)先后經(jīng)歷了二次重大轉(zhuǎn)型。

第一次是始于上世紀(jì)80年代中至90年代中期完成的,以活塞壓縮機(jī)為主單一產(chǎn)品結(jié)構(gòu)向多種機(jī)型的產(chǎn)品結(jié)構(gòu)轉(zhuǎn)型升級(jí),并由此造就了90年代以來(lái)往復(fù)活塞式、隔膜式、螺桿式壓縮機(jī)三分天下的局面。

第二次是始于90年代未至21世紀(jì)初,壓縮機(jī)從以中、小型為主的產(chǎn)品開(kāi)始向以大型為主的產(chǎn)品結(jié)構(gòu)的轉(zhuǎn)型升級(jí),其后開(kāi)創(chuàng)了新世紀(jì)壓縮機(jī)市場(chǎng)的空前繁榮期。

80年代中期開(kāi)始,壓縮機(jī)制造業(yè)以引進(jìn)技術(shù)為突破口,通過(guò)消化吸收,極大地推動(dòng)了全行業(yè)的技術(shù)進(jìn)步,有力地促進(jìn)了產(chǎn)品的升級(jí)換代。

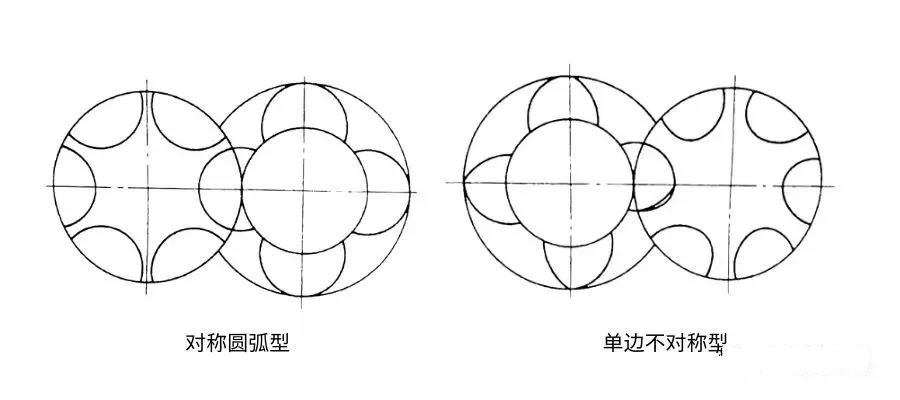

我國(guó)第一代和第二代螺桿壓縮機(jī),其型線分屬對(duì)稱圓弧型和單邊不對(duì)稱型,功率消耗較大,螺桿壓縮機(jī)優(yōu)點(diǎn)得不到充分發(fā)揮。而與此同時(shí),國(guó)外的型線不斷迭代,使螺桿壓縮機(jī)在某些方面接近往復(fù)活塞壓縮機(jī)的水平。

80年代初,無(wú)錫壓縮機(jī)廠根據(jù)國(guó)外資料,總結(jié)了國(guó)內(nèi)螺桿壓縮機(jī)的發(fā)展經(jīng)驗(yàn),認(rèn)真分析了螺桿壓縮機(jī)的多種型線,決定從5:6齒比的“星型”線入手(原螺桿壓縮機(jī)齒比為4:6),通過(guò)變轉(zhuǎn)速試驗(yàn)來(lái)選定其最佳轉(zhuǎn)速。

1982年測(cè)試改型的LGⅢ20—10/7型螺桿壓縮機(jī),比功率達(dá)6.06kW/(m³/min),和LGⅡ20型壓縮機(jī)相比,比功率約下降5.3%,使我國(guó)螺桿壓縮機(jī)的研究又進(jìn)了一步。

上海壓縮機(jī)廠也在1982年試制成功LG63C-430/3.8型二氧化碳螺桿壓縮機(jī),該機(jī)采用噴水內(nèi)冷、汽輪機(jī)驅(qū)動(dòng)等新技術(shù),通過(guò)空氣部分負(fù)荷和噴水冷卻,進(jìn)行性能模擬試驗(yàn),試車功率達(dá)800千瓦,為大型螺桿壓縮機(jī)性能試驗(yàn)研究工作打下了基礎(chǔ)。

1983年,通用機(jī)械設(shè)計(jì)技術(shù)成套公司和天津冷氣機(jī)廠合作研制成功LGl6-5/3.5型螺桿負(fù)壓壓縮機(jī),在中原油田投入使用。

這期間,無(wú)錫壓縮機(jī)廠、上海壓縮機(jī)廠、柳州第二空壓機(jī)廠等單位也研制成功一大批產(chǎn)品,使螺桿壓縮機(jī)的應(yīng)用領(lǐng)域逐年得到擴(kuò)大。

在往復(fù)活塞機(jī)方面,在引進(jìn)國(guó)外先進(jìn)技術(shù)、消化吸收的基礎(chǔ)上,通過(guò)自主創(chuàng)新,攻克了不少難關(guān),取得了重大突破,實(shí)現(xiàn)了煉油加氫、合成氨、煤化工裝置中大中型往復(fù)式壓縮機(jī)國(guó)產(chǎn)化,也不斷發(fā)展了自有技術(shù),使我國(guó)往復(fù)活塞式壓縮機(jī)技術(shù)處于國(guó)際先進(jìn)水平。

民營(yíng)企業(yè)自80年代異軍突起。企業(yè)苛求每一個(gè)零件成本的降低,追求外觀、裝潢及外形分別符合不同歐美澳客戶的喜好,扣緊產(chǎn)品運(yùn)行壽命周期,使我國(guó)江、浙地區(qū)成為全球最大的微型往復(fù)壓縮機(jī)制造基地。

80年代未,憑借市場(chǎng)容量,勞動(dòng)力成本和產(chǎn)業(yè)基礎(chǔ)優(yōu)勢(shì),我國(guó)成為承接國(guó)際壓縮機(jī)產(chǎn)業(yè)轉(zhuǎn)移的首選。正是這次大轉(zhuǎn)移,國(guó)外許多知名的壓縮機(jī)制造商紛紛來(lái)我國(guó)落戶,有力地促進(jìn)了我國(guó)壓縮機(jī)制造業(yè)的轉(zhuǎn)型升級(jí)。

??1983年無(wú)錫壓縮機(jī)廠簽約引進(jìn)了瑞典阿特拉斯公司螺桿壓縮機(jī)制造技術(shù)。

??1983年,北京第一通用機(jī)械廠則引進(jìn)了芝加哥風(fēng)動(dòng)工具(CP)公司的單螺桿壓縮機(jī)的設(shè)計(jì)制造技術(shù)。

??1987年,英格索蘭在中國(guó)設(shè)立全資子公司。是第一家進(jìn)駐中國(guó)大陸地區(qū)的國(guó)外一線壓縮機(jī)品牌,同時(shí)也是首個(gè)將螺桿壓縮機(jī)技術(shù)引進(jìn)中國(guó)的外資企業(yè)。

??阿特拉斯•科普柯公司1984年開(kāi)始在中國(guó)設(shè)立辦事處,之后,在中國(guó)相繼成立了七個(gè)合資企業(yè)。1995年在無(wú)錫高新技術(shù)開(kāi)發(fā)區(qū)成立了無(wú)錫阿特拉斯•科普柯公司。

??壽力公司的亞洲總部于1994年成立美國(guó)壽力亞洲公司,位于蛇口,由中國(guó)南山開(kāi)發(fā)(集團(tuán))股份有限公司和美國(guó)壽力公司合資組建。

在技術(shù)引進(jìn)的同時(shí),壓縮機(jī)制造廠也開(kāi)始了引進(jìn)先進(jìn)機(jī)械加工設(shè)備,以便從根本上改變壓縮機(jī)工業(yè)制造水平低、工藝水平落后的狀態(tài),如上海壓縮機(jī)廠的螺桿轉(zhuǎn)子加工銑床。

同樣源于市場(chǎng)的推動(dòng),催發(fā)行業(yè)第二次產(chǎn)品轉(zhuǎn)型升級(jí),即從中小型向大型和高端產(chǎn)品升級(jí)。

4

進(jìn)入新世紀(jì)

蓬勃發(fā)展、高歌猛進(jìn)

進(jìn)入2000年以后,國(guó)企改制重組,企業(yè)退市進(jìn)園、加大技改投入,企業(yè)的自主創(chuàng)新能力不斷提高,壓縮機(jī)制造業(yè)得到快速發(fā)展,涌現(xiàn)一批進(jìn)入世界壓縮機(jī)制造業(yè)先進(jìn)行列的企業(yè)。

如上海大隆機(jī)器廠有限公司研制的2700KW大功率大氣量螺桿壓縮機(jī)2009年通過(guò)了上海市經(jīng)濟(jì)和信息化委員會(huì)鑒定驗(yàn)收。ф816mm大型轉(zhuǎn)子螺桿壓縮機(jī) ,是國(guó)際上目前最大轉(zhuǎn)子直徑的螺桿壓縮機(jī),目前也只有德國(guó)曼、日本神戶制鋼公司等少數(shù)公司有此生產(chǎn)能力和技術(shù)。

新世紀(jì)前10年行業(yè)主要經(jīng)濟(jì)指標(biāo)基本都是以兩位數(shù)增長(zhǎng)速度發(fā)展,后5年保持適中增長(zhǎng)水平,特別在“十一五”期間,壓縮機(jī)行業(yè)平均增長(zhǎng)18.6%,螺桿壓縮機(jī)更是平均增長(zhǎng)47.1%。

大型、高附加值的工藝壓縮機(jī)、螺桿壓縮機(jī)生產(chǎn)量不斷提高。國(guó)產(chǎn)工藝螺桿壓縮機(jī)在煉油、石化裝置上得到廣泛使用。如:常減壓裝置常頂氣、減頂氣壓縮機(jī);煉油、化工裝置火炬氣壓縮機(jī);制氫裝置原料氣壓縮機(jī);PSA原料氣、尾氣壓縮機(jī);苯乙烯壓縮機(jī);丁二烯抽提壓縮機(jī);氯乙烯壓縮機(jī)等。螺桿式膨脹機(jī)能量回收機(jī)組已在蒸汽余熱、余壓回收;天然氣余壓回收;熱水ORC循環(huán)工程中推廣應(yīng)用。

2002年之前,國(guó)內(nèi)螺桿壓縮機(jī)制造行業(yè)由于設(shè)備陳舊,機(jī)器性能差,沒(méi)有形成規(guī)模化生產(chǎn),螺桿壓縮機(jī)市場(chǎng)幾乎被國(guó)外企業(yè)壟斷。

國(guó)內(nèi)螺桿壓縮機(jī)制造企業(yè)通過(guò)引進(jìn)國(guó)外先進(jìn)技術(shù),吸收消化再創(chuàng)新,涌現(xiàn)出一批能與國(guó)外廠商同臺(tái)競(jìng)爭(zhēng)的企業(yè),逐步形成了多個(gè)產(chǎn)業(yè)集群,如:上海、江蘇、浙江、廣東等,螺桿壓縮機(jī)制造業(yè)和市場(chǎng)需求同步進(jìn)入快速發(fā)展階段。

在我國(guó)國(guó)民經(jīng)濟(jì)快速穩(wěn)步發(fā)展的大環(huán)境下,國(guó)內(nèi)螺桿壓縮機(jī)行業(yè)生產(chǎn)制造技術(shù)愈加成熟,經(jīng)過(guò)多年的發(fā)展,行業(yè)逐步實(shí)現(xiàn)由進(jìn)口機(jī)頭組裝為主向自主設(shè)計(jì)制造為主的發(fā)展歷程。

經(jīng)過(guò)多年的技術(shù)攻關(guān)和制造經(jīng)驗(yàn)積累,通過(guò)螺桿型線的不斷改進(jìn)和購(gòu)買先進(jìn)的螺桿轉(zhuǎn)子專用加工機(jī)床,我國(guó)螺桿主機(jī)核心技術(shù)水平得到明顯提高,在螺桿主機(jī)轉(zhuǎn)子型線、結(jié)構(gòu)設(shè)計(jì)方面都有了長(zhǎng)足進(jìn)步,主機(jī)設(shè)計(jì)、制造已全面實(shí)現(xiàn)國(guó)產(chǎn)化。

尤其是隨著生產(chǎn)設(shè)備精密化、數(shù)控化發(fā)展,信息化技術(shù)和模擬仿真技術(shù)的推廣和應(yīng)用,螺桿主機(jī)制造業(yè)的加工手段(如螺桿轉(zhuǎn)子專用銑床,特別是磨床的應(yīng)用)的提高,使主機(jī)性能都得到有效保證。形成了一批螺桿主機(jī)的制造企業(yè),尤其是空氣動(dòng)力用螺桿壓縮機(jī)主機(jī)制造取得了長(zhǎng)足的進(jìn)步,產(chǎn)品技術(shù)也基本達(dá)到同外同類產(chǎn)品的水平,部分機(jī)型能效高于國(guó)外產(chǎn)品。

目前,國(guó)內(nèi)具備螺桿轉(zhuǎn)子的自主設(shè)計(jì)、制造能力的主要有:無(wú)錫壓縮機(jī)股份有限公司、上海大隆機(jī)器廠有限公司、浙江開(kāi)山壓縮機(jī)股份有限公司、上海漢鐘精機(jī)股份有限公司、寧波鮑斯能源裝備股份有限公司、鑫磊壓縮機(jī)股份有限公司、江蘇通潤(rùn)機(jī)械有限公司、廈門東亞機(jī)械工業(yè)股份有限公司等十多家企業(yè)。有力的推動(dòng)了國(guó)內(nèi)螺桿壓縮機(jī)國(guó)產(chǎn)化進(jìn)程。到2015年國(guó)內(nèi)螺桿壓縮機(jī)占據(jù)了70%的以上市場(chǎng)份額。

隨著國(guó)內(nèi)螺桿壓縮機(jī)制造技術(shù)的日益成熟,國(guó)內(nèi)企業(yè)通過(guò)自主創(chuàng)新,采用永磁變頻和2級(jí)壓縮技術(shù),使螺桿壓縮機(jī)的耗能大幅降低,許多產(chǎn)品達(dá)到和超過(guò)國(guó)家一級(jí)能效標(biāo)準(zhǔn)。

在技術(shù)方面,經(jīng)過(guò)多年的技術(shù)發(fā)展,國(guó)內(nèi)螺桿壓縮機(jī)在研發(fā)設(shè)計(jì)水平、加工工藝水平等方面也日趨成熟,特別是高精度的數(shù)控轉(zhuǎn)子加工銑床(磨床)等先進(jìn)生產(chǎn)設(shè)備的應(yīng)用,使多種型線的加工變得更為容易實(shí)現(xiàn),主機(jī)轉(zhuǎn)子型線開(kāi)發(fā)成果得到不斷推廣,并在應(yīng)用中取得良好的市場(chǎng)反應(yīng)。

行業(yè)制造水平的提高,也使產(chǎn)品能夠達(dá)到較高精度并被市場(chǎng)認(rèn)同,特別在中低端市場(chǎng)具有明顯優(yōu)勢(shì),并逐步在高端領(lǐng)域與國(guó)際品牌競(jìng)爭(zhēng)。

隨著行業(yè)技術(shù)的穩(wěn)步發(fā)展,國(guó)內(nèi)自主生產(chǎn)能力的逐步提高,其產(chǎn)能的提升已超過(guò)市場(chǎng)需求的提升。

目前,國(guó)內(nèi)螺桿壓縮機(jī)制造行業(yè)已形成外購(gòu)主機(jī)(螺桿機(jī)頭)組裝型企業(yè)和自主生產(chǎn)整機(jī)型企業(yè)并存的局面。到2018年,國(guó)內(nèi)螺桿壓縮機(jī)的產(chǎn)能已超過(guò)45萬(wàn)臺(tái)。

文章版權(quán)備注

網(wǎng)絡(luò)文章版權(quán)歸原作者,本站原創(chuàng)文章瑞田空壓機(jī)(蘇州)有限公司 所有

未經(jīng)授權(quán),禁止任何站點(diǎn)鏡像、采集、或復(fù)制本站內(nèi)容,違者通過(guò)法律途徑維權(quán)到底!

【推薦閱讀】

- 2019-10-31空壓機(jī)儲(chǔ)氣罐有什么使用規(guī)范

- 2019-10-31空壓機(jī)維修的“六先六后”法則

- 2019-10-31空壓機(jī)和氣泵有什么區(qū)別?

- 2019-10-31激光切割專用空壓機(jī)越來(lái)越火的原因

- 2019-10-31無(wú)油空壓機(jī)保養(yǎng)時(shí)間到了

- 2019-10-31變頻空壓機(jī),如果采用普通電機(jī)+變頻器,將得不償失

- 2019-10-21無(wú)油空壓機(jī)用于氫燃料電池將改變電動(dòng)車發(fā)展

- 2019-10-21使用無(wú)油空壓機(jī)應(yīng)該注意哪些事項(xiàng)

- 2019-10-21無(wú)油空壓機(jī)的維護(hù)和保養(yǎng)

- 2019-10-21醫(yī)用靜音無(wú)油空壓機(jī)如何進(jìn)行保養(yǎng)維護(hù)?